Отливка: путь от расплава к готовому изделию

Существует несколько основных видов отливки:

-

Полуфабрикаты: чушки, требующие переработки в дальнейшем.

-

Слитки: подвергаются обработке давлением.

-

Фасонные отливки: обрабатываются с помощью резания.

-

Готовые изделия: не требуют механической обработки, лишь очистку или декоративную покраску.

Для отливки используются разнообразные материалы: металлы и сплавы, стекло, пластмасса, воск и др. При этом около 80% заготовок получают методом литья в песчаные формы, но такие отливки требуют обязательной доработки перед отправкой заказчику.

Литейное производство позволяет получать заготовки высокой точности, даже с самой сложной конфигурацией. Технология изготовления зависит от размеров и требований к будущему изделию.

Существует три основных группы получения отливок:

-

В разовых формах: форма используется только для одной отливки.

-

По растворяемым моделям: модель изготавливается из растворимого материала (воск, парафин), который затем удаляется из формы перед заливкой металла.

-

В формах полупостоянного и комбинированного типа: формы изготавливаются из огнеупорных материалов и могут использоваться неоднократно.

Помимо этих основных видов, используются и комбинированные варианты литья.

Литье металлов: от расплава к заготовке

Литье металлов – это технологический процесс, при котором расплавленный металл заливается в литейную форму, где он остывает и затвердевает, принимая ее форму. Форма имеет полость, соответствующую конфигурации будущего изделия.

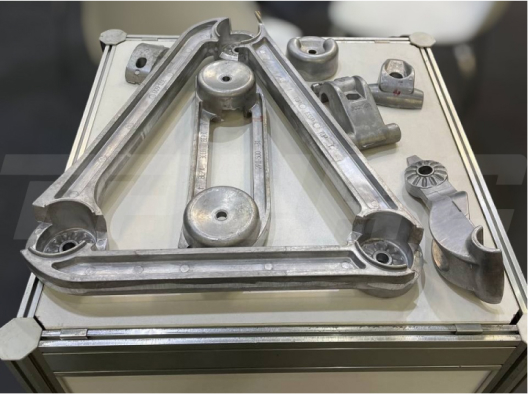

Данный способ широко применяется для получения алюминиевых отливок, обладающих уникальными свойствами и использующихся во многих сферах: машиностроение, строительство, автомобилестроение, мебель (фурнитура, декоративные элементы) и др. Выбор технологии литья зависит от размеров, формы и требований к конечной продукции.

Литье в песчаные формы: доступный и простой метод

Литье в песчаные формы – самый распространенный и экономичный метод.

Процесс начинается с изготовления литейной модели, которую раньше делали из дерева, а сейчас – из пластика. Модель засыпается специальной смесью песка и связующего вещества, которая уплотняется прессованием. Затем расплавленный металл заливается в образовавшиеся полости через специальные отверстия. После охлаждения форму разбивают и извлекают отливку, которая требует дальнейшей обработки.

В современных технологиях используются вакуумные формы, заполняемые песком. Для изготовления формы применяют металлическую опоку, состоящую из двух бездонных коробов, которые засыпаются песком и утрамбовываются. На поверхности разъема снимается отпечаток модели, соответствующий форме отливки. Соединяя две формы, осуществляют заливку расплава.

Литье в кокиль: высокое качество и прочность

Это высококачественный метод, который подразумевает использование разборной металлической формы (кокиля). После застывания отливки кокиль очищается и используется снова.

Отличительной особенностью данного метода является то, что затвердевание жидкого металла происходит без внешнего воздействия. Полученные таким образом изделия обладают мелкозернистой структурой, обеспечивающей высокую прочность, герметичность и отличные механические свойства.

Кокиль используется для отливки из разных сплавов, в основном алюминиевых и магниевых, имеющих низкую температуру плавления. Один кокиль может использоваться до 1000 раз. Литье в кокиль очень эффективно для серийного производства, что является причиной его широкого применения для получения до 45% изделий.

Литье под давлением: эффективность и качество поверхности

Этот метод гарантирует высокое качество поверхности, которое не требует дополнительной обработки. Метод очень производителен и подходит для получения деталей различной формы, весом от нескольких грамм до десятков килограммов.

Литье под давлением позволяет получать сложные детали с криволинейными поверхностями, различными каналами и полостями. Применяется преимущественно для отливки из цинка, магния, латуни и алюминия.

Преимущества ЛПД:

-

Низкая стоимость.

-

Высокая точность размеров и формы отливки.

-

Возможность получения множества отливок из одной пресс-формы.

Недостатки ЛПД:

-

Длительность процесса.

-

Высокая стоимость изготовления пресс-форм.

-

Сложность получения отливок со скрытыми полостями.

-

Возможность образования газовых раковин и усадочных трещин.

Для изготовления алюминиевых отливок в ЛПД используют специальное оборудование с холодной горизонтальной камерой для прессовки материала, а также полуавтоматические машины для литья сплавов из цинка с горячей камерой прессовки и усилием запирания.

Литье по выплавляемым моделям: точность и сложность исполнения

Этот метод обеспечивает получение отливок высокой точности. Модель изготавливается из парафина, воска, стеарина или других легкоплавких материалов.

На модель наносится суспензия и производится обсыпка огнеупорным наполнителем, формируя оболочку, из которой затем выплавляется модель. Выплавка осуществляется в воде, под воздействием пара высокого давления или путем выжигания.

Следующий этап – прокаливание блока при температуре 1000 градусов Цельсия. Затем блок устанавливают в печь и в оболочку заливают расплавленный металл. Завершается процесс охлаждением отливки, ее выбивкой и отрезкой.

Преимущества данного метода:

-

Литье отливок из сплавов, которые трудно поддаются механической обработке.

-

Применение в серийном и единичном производстве.

Литье по газифицируемым моделям: экономичность и экологичность

Технология ЛГМ – это наиболее выгодное решение с точки зрения экономичности, экологичности и качества. Метод активно внедряется в мировом производстве, особенно популярен в США и Китае.

Модель изготавливается из пенопласта, помещается в песчаную форму, и таким образом получают отливки массой до 2 тонн и более, размерами от 40 до 1000 мм.

Метод активно применяется в двигателестроении для изготовления головок блоков цилиндров, отдельных блоков и деталей.

Преимущества ЛГМ:

-

Экономичность.

-

Экологичность.

-

Высокое качество отливок.

Центробежное литье: равномерное распределение металла

Центробежное литье применяется для получения деталей с формой тела вращения (гильзы, втулки) из чугуна, алюминия, стали и бронзы.

Расплав заливается в металлическую форму, вращающуюся со скоростью до 3000 об/мин. Центробежная сила равномерно распределяет расплав по форме, формируя отливку после кристаллизации.

Преимущества центробежного литья:

-

Высокая плотность и отличные механические свойства отливки.

-

Возможность формирования внутренних полостей без использования стержней.

-

Экономия сплава за счет отсутствия литниковой системы.

Литье в оболочковые формы: прочность и контроль качества

Литье в оболочковые формы позволяет получить точные фасонные отливки из металлических сплавов.

Оболочковая форма формируется из смеси песчаных зерен (кварцевых) и синтетического порошка, наносимой на нагретую металлическую модель. После образования слоя смеси ее избыток удаляется.

Преимущества метода:

-

Контроль над тепловым режимом охлаждения заготовок.

-

Возможность механизации процесса и повышения производительности.

Цветное литье: разнообразие сплавов и декоративных изделий

Цветное литье – это процедура изготовления отливок из цветных металлов (алюминий, бронза, латунь, медь).

Виды цветного литья:

-

Центробежное цветное литье (заполнение формы при ее вращении).

-

Литье в металлические формы с охлаждением (кокиль).

-

Литье в формы ПГС.

Преимущества центробежного цветного литья:

-

Высокое качество и экономичность.

-

Практически безотходный способ литья.

Цветное литье применяется в художественном литье для изготовления декоративных изделий, ворот, заборов, фонтанных конструкций и т. д. Сплавы цветного литья отличаются высокой прочностью и устойчивостью к коррозии.